2020年7月31日,中国化学品安全协会在浙江上虞召开硝化分会成立大会。上海惠和化德生物科技有限公司总经理马兵博士在成立大会上作主题报告,阐述微通道反应器技术在硝化工艺中的应用与展望。

一、什么是本质安全?是不是用了微通道反应器就是本质安全?

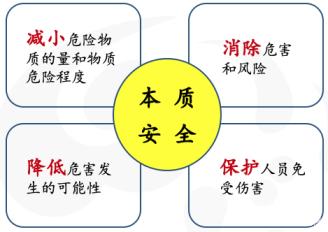

1974年,英国Flixborough大爆炸事故后,以Trevor Kletz为代表的工程师开始认真思考怎么才能做到化工生产的本质安全。通常,本质安全包含四个方面的内容:1、尽量消除各种危害和风险;2、在不能完全消除的情况下,减小危险的程度;3、同时降低危害发生的可能性;4、在上述前提下,同时做好对人员的保护。

进一步的对本质安全『四原则』进行一定解读:

● 消除危害和潜在风险 避免使用危害性大的物质,避免采用风险性高的反应;

● 避免危险性大的操作;

● 减小危险物质的量和物质的危险程度 减少高危物质的使用量、存储量、批次反应量;

● 降低物质的危险程度,如采用低浓度、溶剂型、稳定剂等;

● 降低危害发生的可能性 合理的工艺工程设计,高质量硬件设备;

● 辅助应急系统、保护层;

● 隔离和保护人员 PPE;

● 安全距离、机器代人、自动化操作;

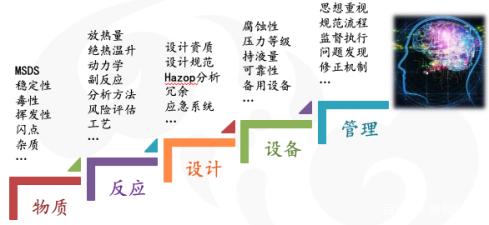

本质安全是一个系统过程,并非简单采用某种设备、增加某个仪表就能实现的。在实现本质安全的进阶之路上:

1、需要掌握原料、主产物、副产物和各种杂质的理化性质;

2、全面分析反应过程的动力学和热力学数据,研究工艺过程的风险等级;

3、在工艺安全理念指导下的规范工程设计;

4、遴选可靠供应商,严选设计合理、制造精良的设备;

5、项目实施和生产过程中,人仍然是至关重要的因素。建立一套监督、修正和执行的安全管理体系,是企业管理者主体责任的重要体现。

因此,反应量热仪、绝热量热仪、差示扫描量热仪等是研究物质与反应风险的利器;同时,微通道反应器技术是控制反应风险的有效手段。但是,仍不可忽视本质安全其他的系统性问题。

二、什么是微通道反应器?它和管道式反应器又有什么区别?

微通道反应器,又称“微反应器”。它是一种反应物质在微小通道内连续流动、发生反应、同时实现换热的装备。狭义上,微反应器的通道尺寸一般在500微米以内,以实现分子间扩散距离足够短、传质效率高,和比表面积大、换热效率高这样的特性。然而,随着精细化工行业对微反应器用于化学品一定规模工业化生产的需求,和微反应器通道的不断优化与改进,微反应通道尺寸早已达到毫米级。因此,广义上,微反应器是指能够在毫米到厘米尺度上实现高效换热、强化多相混合的连续式平推流反应器。

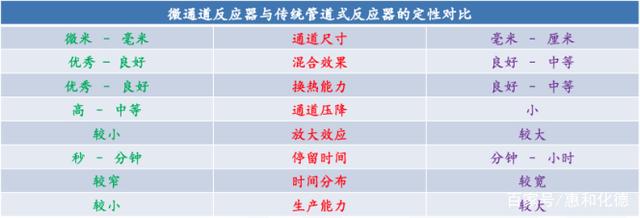

微通道反应器与管道式反应器均为连续式反应器,两者区别可以通过如下定性比较来区分:

毫无疑问,微通道反应器的设计与制造更精细,传热与传质相关数据明显优于管道式反应器。但是化学反应各有特点,微通道反应器与管道式反应器的各有其适用的领域,并无优劣之分。

另外,微通道反应器技术也不是对传统釜式反应技术的全面替代。相反,微通道反应器特点鲜明,适用的反应体系也相对独特:1、一定是反应体系流动性较好的情况,无论是液体、固体、气体、或者多着的混合。流动性是个前提;2、反应体系的混合和传质是决定因素;3、反应的热效应明显,需要及时『给热』和『撤热』;4、反应本征动力学速度较快。

三、微通道反应器技术对硝化工艺的本质安全改造。

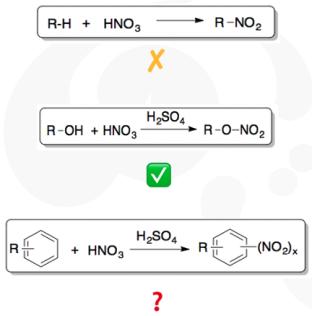

硝化反应主要包括有:

1、烷基硝化,合成硝基烷烃。此类反应属于高温自由基反应,多以气相形式发生。虽有专利和文献报道,但是并非微反应硝化典型案例;

2、羟基、氨基、脲等硝化,合成硝酸酯等。此类反应极其活泼,速度快、放热剧烈,非常适合微通道反应技术;

3、苯环、杂环类硝化。精细化工产业中存在大量的芳环硝化反应。因芳环上电子云密度的不同(富电子、缺电子等)硝化反应的活性也大不相同。微通道反应器技术在芳环硝化中的适用性比较复杂,需要针对不同底物、不同反应体系进行有针对性的分析。

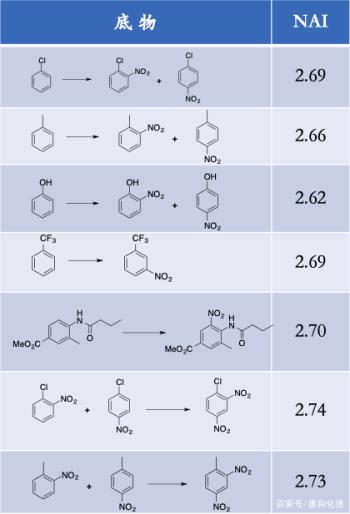

芳环硝化反应在微通道反应器上的适用性需要通过多因素的综合考虑。其中包括有反应体系流动性、硝化底物活性、硫酸硝酸浓度、脱水值等。其中硝化底物活性直接影响反应速度的快慢。硝化活性指数(NAI:nitration activity index)是以硝化底物反应位点的计算电子云密度为基础,并结合多因素的经验参数修正得到的数值,可以相对准确的判断某个硝化反应是否适合微通道反应技术。NAI数值越小,表明该硝化活性越强,反之,则硝化活性越弱。当 NAI>2.76时,表明硝化活性太低,该底物硝化在微反应器上可行性不高。通过对40多个一硝化和二硝化案例NAI数值的计算,并与实验数据对比,表明微通道反应器技术在硝化反应中适用面较广。

另外,某些硝化反应的原料或者产物不能溶解在反应体系中,流动性差,同样不能采用微通道反应器技术。

微通道反应器技术在硝化工艺的工业化生产中已有一定规模的使用。如柴油十六烷值改进剂硝酸异辛酯的工业化生产,目前主流工艺即为微通道反应器工艺。该工艺连续、自动化程度高,安全性明显优于传统釜式间歇工艺。同时,国内目前也有一定数量的硝化工艺正在申报工业化生产过程中。

四、微通道反应器技术在硝化生产中的意义与挑战

意义:

✦安全

在同样产能的情况下,微通道反应器的持液体积仅为反应釜的1/1000,是管道反应器的1/10至1/100。即使反应段失控,瞬间反应物料也很少,危害小;

✦连续化:

连续化、自动化生产,减少人工,符合行业升级改造的趋势;

✦工艺提升:

通过微通道反应工艺再开发,存在提高收率、选择性,提升环保水平的可能。

挑战:

✦处理量较小:

微通道反应器的单套处理量一般在几百吨至上千吨(以产品计),对于大吨位的硝化生产则需要多台反应器并联来实现;

✦投资较高:

微通道反应器和附属配套设备,如:进料泵、仪表、阀门、传感器等,相对投资较高。微通道反应器系统投资往往达到传统釜式投资的3-10倍。

然而,尽管仍存在种种困难,微通道反应器技术在硝化反应中已然呈现出“能用必用”的态势。