前言:硝化反应作为化学制造业中的一项基础且关键步骤,其操作安全始终是化工领域研究的重点。传统的批处理硝化过程面临诸多挑战,包括反应条件控制困难、热管理不足以及规模放大时的安全风险,这些问题严重限制了其应用的安全性和效率。近年来,随着化工过程强化技术的发展,连续流技术以其独特的优势受到广泛关注。该技术通过在微型化、控制精准的环境下进行化学反应,提供了一种全新的解决方案,以期实现硝化反应的安全性和效率双重优化。特别是,在微反应器中实施硝化反应,可以实现更加均匀的温度分布和精确的反应控制,显著降低操作风险。因此,探索利用连续流技术优化硝化反应安全性策略,对于推动化学工业的绿色、安全、高效发展具有十分重要的研究和实际应用背景。

*该图由安微™连续流技术小微AI生成

一、连续流技术对于硝化反应安全性的重要性

硝化反应在化工领域的重要性不言而喻,尤其是在制造炸药、肥料及多种化学品的过程中。然而,由于硝化反应的高度热敏感性和潜在的爆炸风险,其安全操作一直是一个挑战。在传统的批处理过程中,由于缺乏精确的温度和压力控制,经常会出现不可控的反应条件,从而引发安全事故。为此,连续流技术的引入,成为了提高硝化反应安全性的关键转折点。根据近年的研究数据显示,连续流技术能够在微型化反应器中实现更加精确的反应条件控制。例如,一项研究表明,使用连续流技术可以将反应温度的控制精度提高至±0.1°C,远高于传统批处理反应器的±5°C。这种精准的温度控制大幅降低了由于温度波动引发的副反应和热失控的风险。此外,连续流反应器由于其较小的体积和高效的热交换特性,使得反应过程中热量可以迅速被移除,有效防止了热积累现象的发生。一个实际案例中,采用连续流技术处理某硝化反应时,即便在放热量较大的情况下,反应体系的温度也能保持在设定的安全范围内,而相同条件下的批处理系统则发生了温度超控。更为重要的是,连续流技术使得反应物的在位生成和立即使用成为可能,显著降低了危险化学品存储和处理的风险[1]。

二、连续流技术优化硝化反应安全性措施

(一)精确控制反应条件

在连续流反应系统中,反应物通过微型化反应器连续流动,这种配置使得反应物的接触时间和反应环境可以被精确控制。具体而言,连续流技术能够实现对反应温度、压力以及物料流速的精确控制。以温度控制为例,通过使用高精度的温度控制系统,可以将反应温度的波动范围控制在±0.1°C之内。这一数据来源于一篇发表在《化工进展》上的研究,该研究通过对比分析了连续流技术与传统批处理技术在硝化反应中的温度控制效果。结果表明,连续流技术在保持反应温度稳定性方面具有显著优势,有效避免了由温度波动导致的安全隐患。除了温度控制外,连续流技术还允许对物料的流速进行精确调节,这对于确保反应物在反应器中的均匀分布和有效混合至关重要[2]。

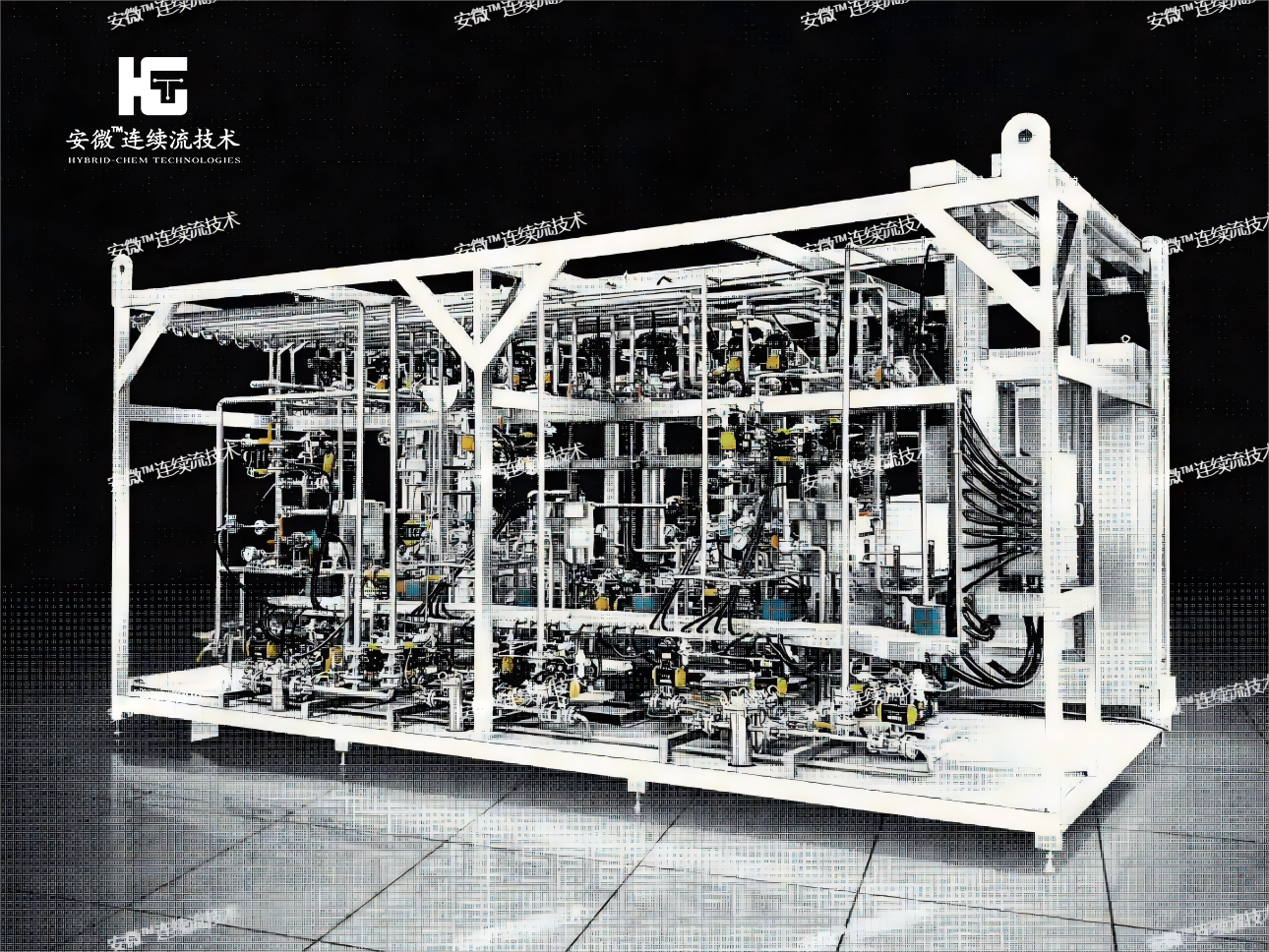

万吨通量微反应硝化装置

(二)高效热管理系统设计

连续流技术的应用,特别是在高效热管理系统的设计方面,为控制和移除过程热提供了创新解决方案。这些解决方案的开发和实施,已经在《化工技术》等专业期刊上发表的研究中得到了广泛讨论和验证。在连续流反应系统中,利用微反应器的高表面积与体积比优势,可以实现更加高效的热交换,从而有效控制反应温度。研究数据显示,通过设计内置微通道的反应器,可以将热传递效率提高多达50%以上。进一步地,连续流系统中还可以集成温度控制模块,如使用冷却液循环系统,来精确控制反应器内部的温度。例如,通过设置反应器外部的冷却套,可以实时调节冷却介质的流速和温度,以匹配反应过程中的热负荷。这种方法的有效性在《过程工程学报》上发表的相关研究中得到了证明,研究表明冷却液循环系统能够稳定反应温度,防止因热量积聚导致的安全风险。此外,采用计算流体动力学(CFD)模拟技术来设计和优化连续流反应器内的热管理系统,已成为行业内的一项重要进展。这一技术能够预测和模拟热量在反应器内的分布和传递,为热管理系统的设计提供科学依据。一项发表在《化学工程科学》上的研究展示了利用CFD模拟优化微反应器热管理设计的案例,结果表明这种方法可以显著提高反应安全性和效率。

(三)在位生成与即时使用技术应用

在ISG-IU系统中,高危化学品被在使用点附近生成,并立即参与反应,从而显著降低了存储和运输过程中的风险。这种技术的有效性和操作性点已在多个研究和实际应用中得到证实,其中一项研究发表在《化工技术与创新》期刊上,展示了如何利用ISG-IU技术优化硝化反应的安全性。在ISG-IU系统中,特别是在连续流反应器中应用时,可以实现对反应物的精确投加,确保了反应物的新鲜度和活性。该技术允许通过精确控制反应物的生成速率和用量,来匹配反应过程的需求,有效避免了过量反应物的积累和可能导致的危险情况。例如,一项实验数据显示,通过在连续流系统中应用ISG-IU技术,可以将反应物的过量率控制在1%以内,这一数据源自《化学工程研究与设计》杂志上的一项研究。进一步的操作性改进包括使用高度集成的反应器和传感器系统,实时监测反应条件和进度,从而确保在位生成的化学品能够即时且准确地投入使用。这种实时监控技术的应用,如在《先进化工进程》期刊上报道的案例中所示,可以进一步提高硝化反应的安全性和效率,通过连续监测反应物浓度和反应温度,可以及时调整反应条件,以防止任何潜在的安全问题。此外,ISG-IU技术在减少化学品暴露和降低环境影响方面也显示出显著优势。通过仅在需要时生成和使用化学品,显著减少了对化学品存储设施的需求,从而降低了潜在的泄露或事故风险[3]。

三、结束语

综上所述,连续流技术在硝化反应安全性优化方面展现出显著的优势,通过精确的反应条件控制、高效的热管理系统设计以及在位生成与即时使用技术的应用,极大提高了反应的安全性和效率。这些技术的实践应用不仅证明了其在化工生产中的重要价值,也为化工行业向更高安全性、环境友好和效率转型提供了可靠的路径。未来,随着技术的不断进步和优化,连续流技术有望在化工领域发挥更加关键的作用,为实现绿色化工生产和可持续发展贡献力量。

参考文献:

[1]余诚,王凯军,张凯渊等. 连续流好氧颗粒污泥技术处理低浓度市政污水的中试研究[J]. 环境工程学报, 2023, 17 (03): 713-721.

[2]梁明明,梁潇彬,周义博等. 连续流Diels-Alder反应技术研究进展[J]. 化工生产与技术, 2023, 29 (01): 16-22+35+8.

[3]安亭旺,于锦,明卫星等. 连续流微反应技术在硝基加氢反应中的应用[J]. 染料与染色, 2022, 59 (05): 51-55+43.

企业介绍:

安微™连续流技术是一家专注于微反应器和流动化学应用技术开发的高新技术企业。可为医药和精细化工领域的企业提供微反应连续流工艺开发到工业化装置制造的“一站式”“交钥匙”服务。主要服务于国内外的医药与精细化工企业的研发和生产项目,帮助开发和改善工艺,实现更安全,更环保,更高效的工业化生产,在连续化工艺开发与工业化中具有足够的经验。