前言:API和高级精细化学品的生产传统上依赖间歇反应釜,由于安全性和效率方面的限制,使得间歇反应釜难以高效的进行多相反应,利用气态试剂在常规间歇设备中生产API产品仍是一项科学难题。

连续流反应器具有更大的比表面积、更好的传质和传热、尺寸更小、危险物料的总库存量相对较低、快速换热降低了热点形成的可能性以及实现了无缝放大等优点,从而本质上提高了安全性,这使得像氧气这样的危险气体得以使用,也由于其更好的混合效果,也提高了光化学多相反应中光子的可用性,连续流反应器的应用促使气体处理技术迅速发展,该技术为药品生产提供了更短、原子经济性更好的合成路线,作者对2016年以来连续流技术在气体处理和API中的应用进行综述。

常用连续流反应器

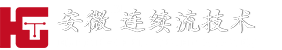

1.常见的连续流反应器为芯片反应器和管式反应器:

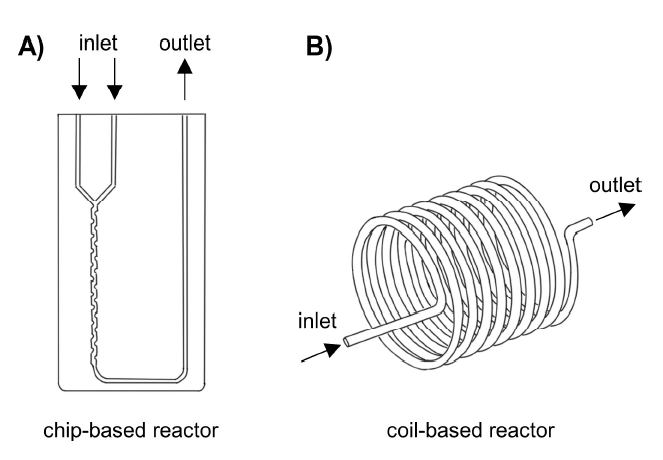

2.流型及应用:

在微通道中,气体和液体的结合可能会形成多种不同流型,通过提高某一相的流量和浓度,可以形成不同的流型,这些流型具有不同的界面面积、不同的传质特性和不同的停留时间,这些参数直接影响反应速度和产率,其中常见的流型是“Taylor flow”和“Taylor-annular flow”两种流型。

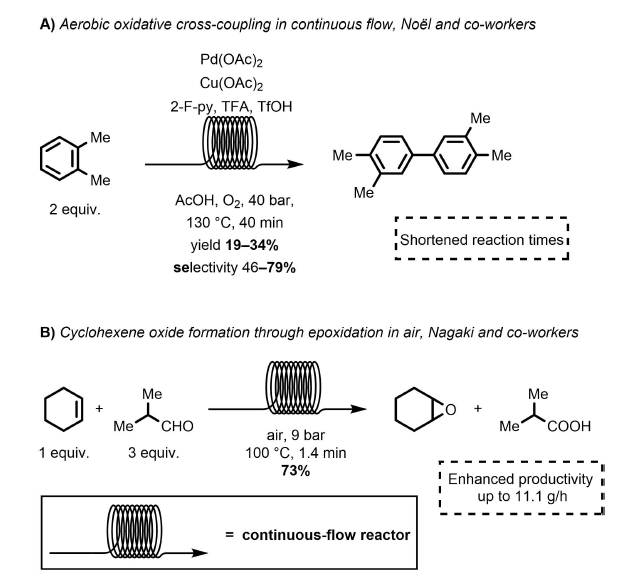

“Taylor flow”流型发生在气液两相流速相似且较低(<1.0m/s)情况下,其优势在于提高传质性能,其内部环流模式强化混合对传质起重要作用,The Noel group团队利用这一点,使用O2在130℃/40bar条件下连续合成3,4,3’,4’-四甲基联苯,Nagaki使用Air在100℃/9bar/1.4min条件下连续合成环氧环已烷,最高收率达到84%,相较釜式工艺有显著提升:

3.危险气体的处理:

连续流反应器持液体积小,进料系统可以精确控制液体和气体剂量,而且可以进行多步串联,耐压性更好,因此传统间歇条件下被认为过于危险或有毒的气体允许在连续流反应器中使用,如CO、H2、O3、乙烯、含氟气体等。

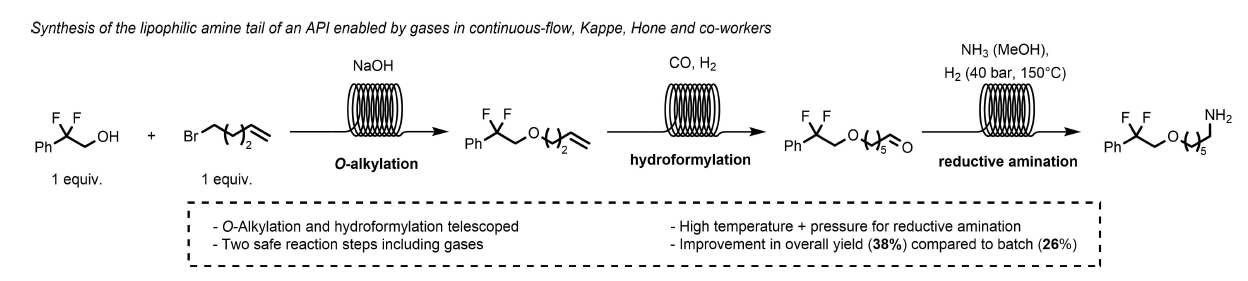

Kappe等人使用CO/H2进行了关键加氢甲酯化步骤在高温高压下的连续串联合成:

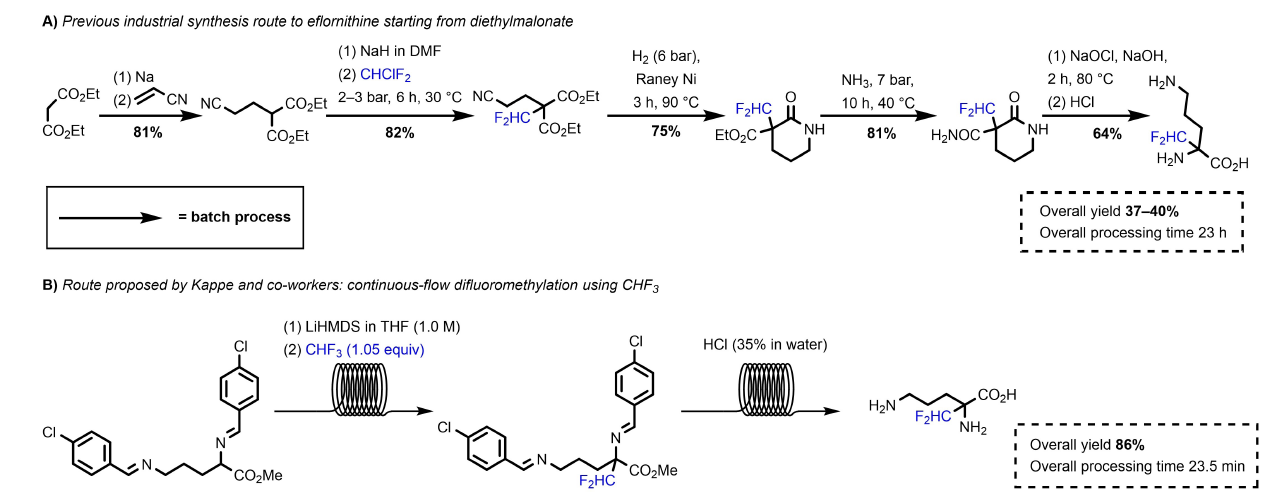

Kappe团队还使用三氟甲烷气体进行二氟甲基化反应合成依氟鸟氨酸,通过连续流技术可以将收率由37~40%提高至86%,反应处理时间由23h缩短至23.5min,并将反应步骤大大缩短:

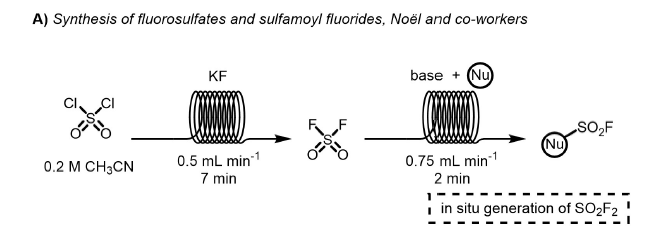

尽管以上这些进展提高了反应路径的原料利用率和反应效率,但仍依赖对高压液化气瓶的存储和运输需求,微反应器固有特性允许无害的前体原位生成危险试剂,可以根据需要生成所需体积并在生成后立即转化为无害产品,Noel等人使用连续流技术原位生成有毒的SO2F2气体,并合成一系列氟硫酸盐和磺酰氟化物:

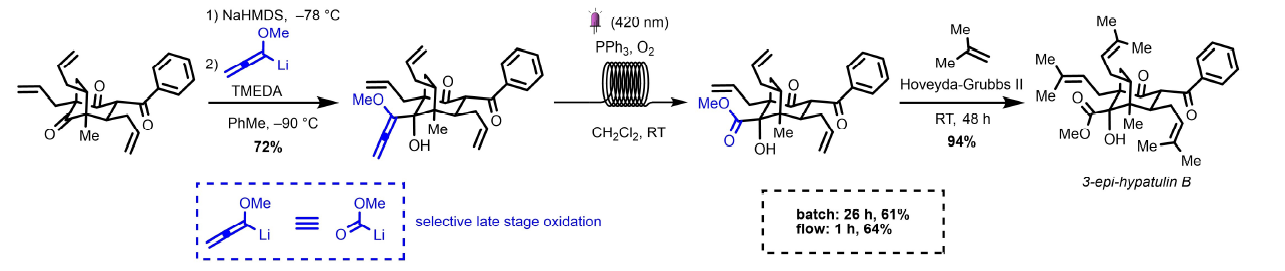

Christmann等人借助连续流进行光氧化反应合成3-epi-hypathulin B,关键合成难题在于以高效方式构建双环骨架,最终通过氧化裂解实现,实现更大的生产规模、更短的反应时间和更高的产率:

文献来源:Angew. Chem. Int. Ed. 2024,63,e202316108

作者:Annechien A.H.Laporte,Tom M. Masson,Stefan D. A. Zondag, and Timothy Noel(阿姆斯特丹大学连续流小组)

分享原文:https://doi.org/10.1002/anie.202316108

-END-

企业介绍:

安微™连续流技术是一家专注于微反应器和流动化学应用技术开发的高新技术企业。可为医药和精细化工领域的企业提供微反应连续流工艺开发到工业化装置制造的“一站式”“交钥匙”服务。主要服务于国内外的医药与精细化工企业的研发和生产项目,帮助开发和改善工艺,实现更安全,更环保,更高效的工业化生产,在连续化工艺开发与工业化中具有足够的经验。